锂电负极材料以及高效的包覆改性方案介绍

锂离子电池主要由正极极片、负极极片、电解液以及隔膜组成,构成了一个传递电荷和储存能量的系统。之前我们分享了很多正极相关的扫描电镜分析结果,这次和大家聊聊负极。

负极极片是由负极浆料混匀后经过涂布、干燥、辊压和裁切制成,浆料由负极材料、导电剂、增稠剂、粘结剂和去离子水混合,其中负极材料为活性物质。在电池放电时(使用电池的过程),负极材料会对外电路输出电子 e-,对内释放阳离子 Li+。

人造石墨和天然石墨如何区分

常见的商业化负极材料有石墨类、硅基类、钛基类等。

石墨类仍然是当前主流的锂离子电池负极材料,分为人造石墨和天然石墨,人造石墨出货量占据主导地位,主要用于动力电池和储能电池;天然石墨多用于 3C 电池。

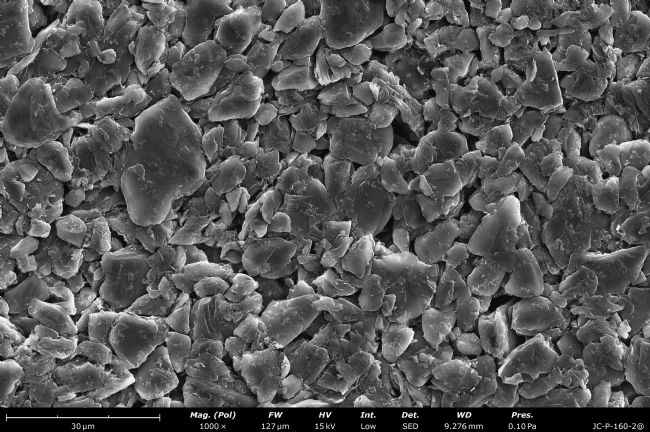

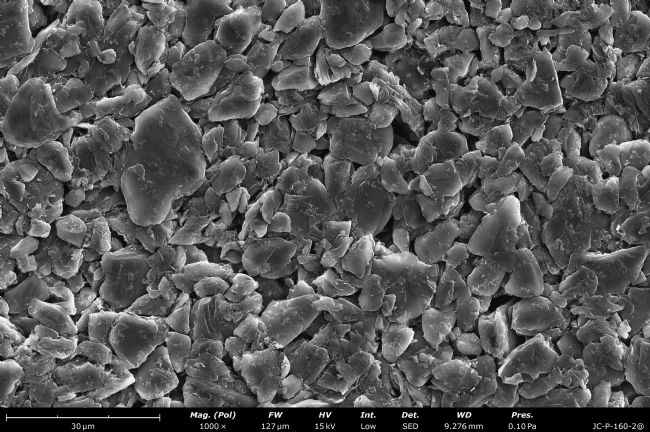

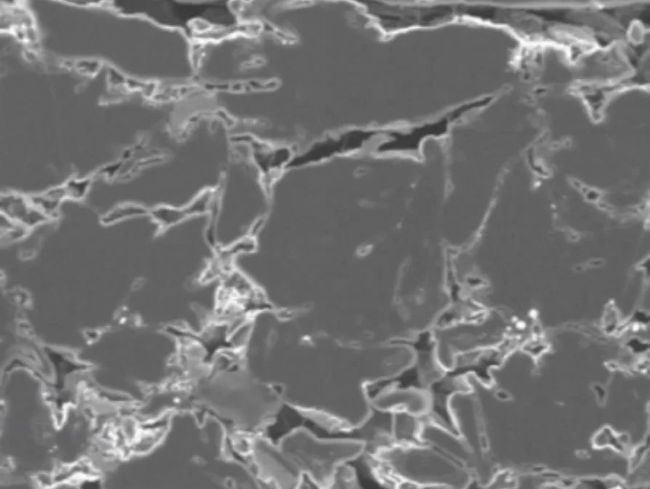

天然石墨 SEM 图 人造石墨 SEM 图

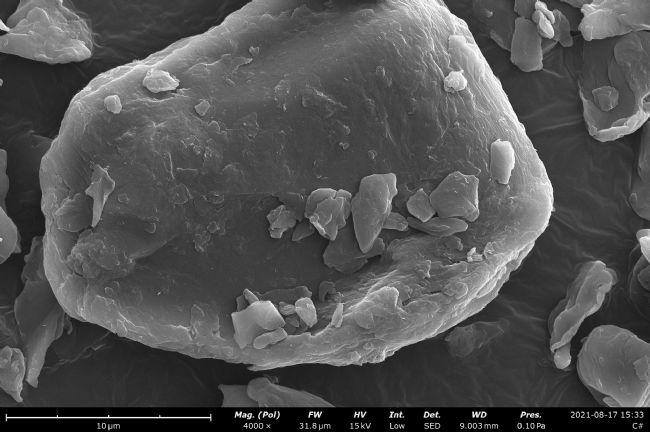

各型号的石墨负极材料形貌多变,无法准确根据形貌判断其种类,需要使用离子研磨仪制备出颗粒剖面,使用扫描电镜观察微观形貌来进行判断。

离子研磨仪 Phenom Pharos G2

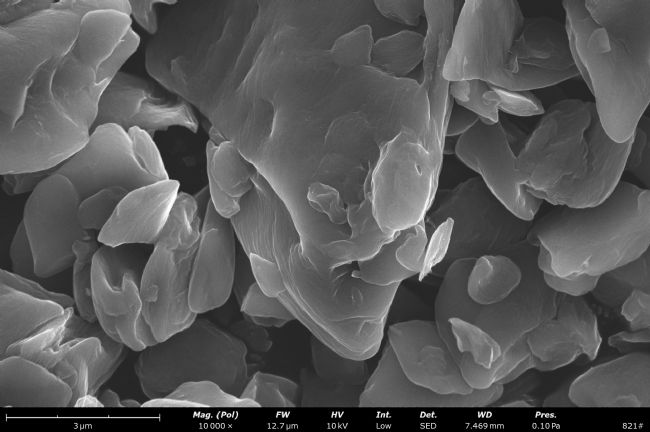

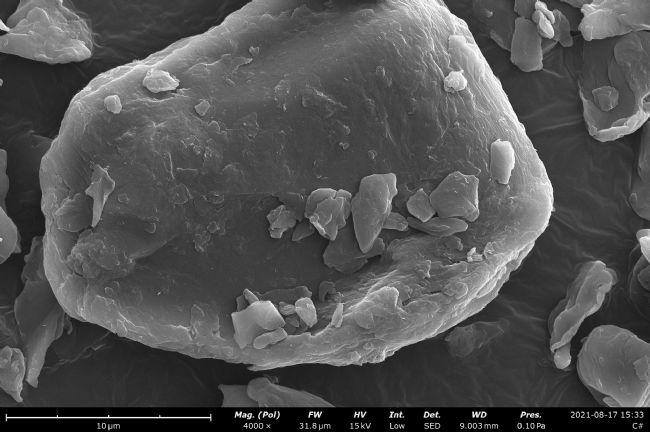

天然石墨剖面 SEM 图 人造石墨剖面 SEM 图

天然石墨是层状结构,剖面可观察内部的层状结构和大量空隙,而人造石墨为焦类通过高温石墨化制成,其内部致密、无缝隙。

未来理想的负极材料 —— 硅基负极材料

目前高端天然石墨首次容量 ≥360mAh/g,接近理论极限 372mAh/g,但仍难以满足日益增长的高能量密度要求。而硅理论比容量高达 4200mAh/g,是未来理想的负极材料。

用硅做负极虽然比容量高,但却存在巨大的体积效应(完全嵌锂状态下,体积膨胀高达 300%),硅颗粒会在充放电循环后出现粉化和脱落现象,使得活性物质之间、活性物质与集流体之间失去电接触,最终导致电池容量急剧衰减。

为了减少硅的体积膨胀,通常采用多种方式,例如纳米硅、多孔硅、硅碳复合等。目前硅氧(SiOx)复合材料和硅碳(Si/C)复合材料是硅基负极的主要技术路线。

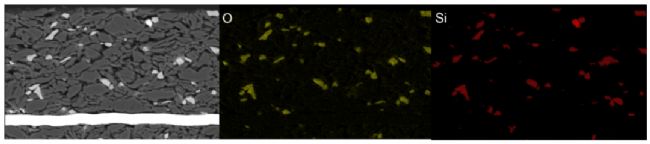

硅氧复合材料采用 SiOx 和石墨材料混合,相比于硅材料,SiOx 在嵌锂过程中的体积膨胀大大减小,石墨也进一步缓冲体积膨胀的影响。

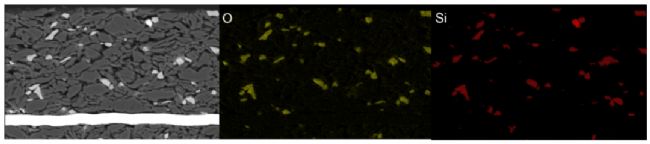

SiOx 复合材料制备的负极极片剖面BSD 图(左)能谱面扫 O 元素分布图(中)和 Si 元素分布图(右)

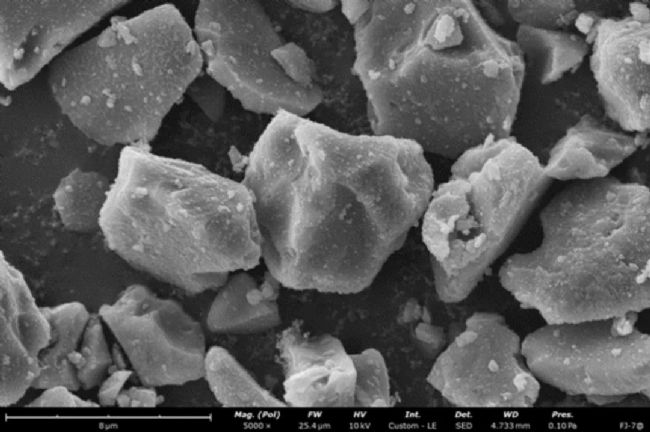

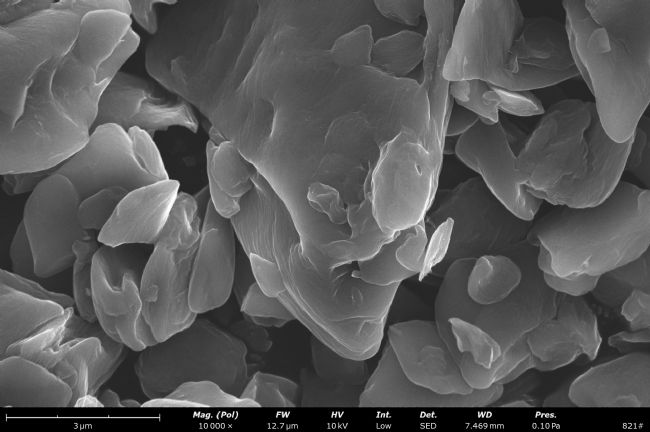

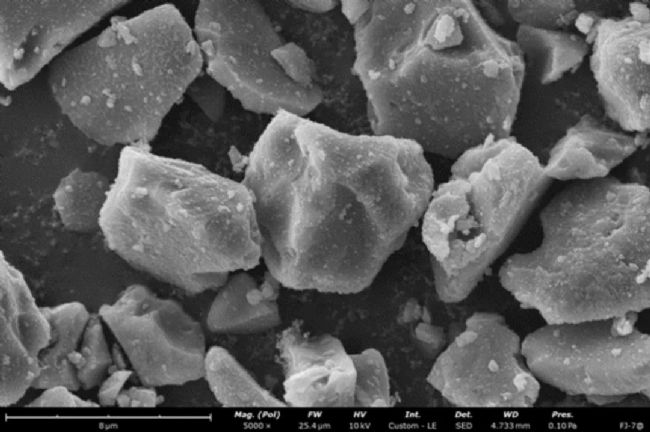

硅碳复合材料采用纳米硅和石墨材料混合,纳米硅低于 150nm 的临界粒径时,可有效减少粉化,也缩短锂离子扩散距离。

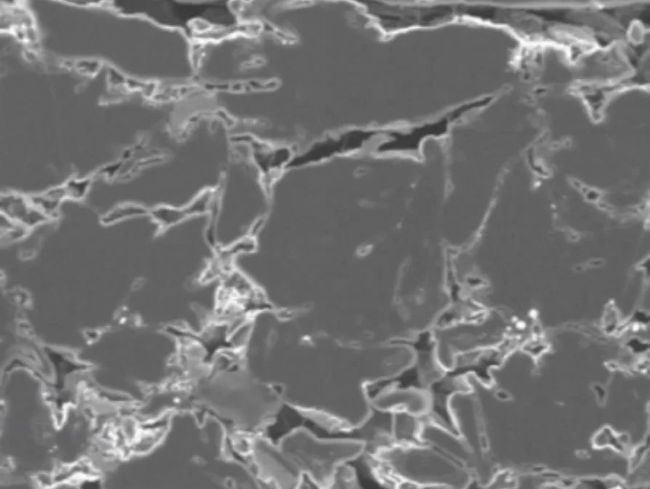

硅碳(Si/C)复合材料 SEM 图

主流的商业化硅基材料首次容量 ≥600 mAh/g,新型硅碳材料比容量 1500~1800 mAh/g。虽然容量有极大的提升,但硅基材料的循环寿命仍远不及石墨材料,目前来看,两种材料仍然需要改进。

负极材料 ALD 包覆改性方案

石墨作为成熟的商业化负极材料,石墨层间距小于层状含锂化合物的晶面层间距,在充放电过程中,石墨层由于锂离子的嵌入和脱嵌,层间距改变,易造成石墨层剥落、粉化,还会发生有机溶剂共嵌入石墨层或有机溶剂分解,影响电池循环性能。

沥青包覆是石墨负极开发的第一个具有成本效益的涂层技术,因此它是当今大多数石墨生产商使用的技术。但考虑到下一代电池的开发,沥青包覆越来越无法满足负极材料的发展需求。

包括大众、LG Chem、Sumitomo、Mitsui、Nouveau Monde Graphite、Gratomic 和Mineral Resource Commodities 在内的众多企业都不想使用沥青涂层。他们需要在效果与成本上都比沥青有优势的现有可行技术,Forge Nano 以其专有的 ALD (原子层沉积技术)实现了这一目的。

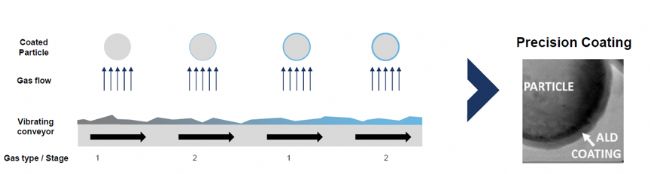

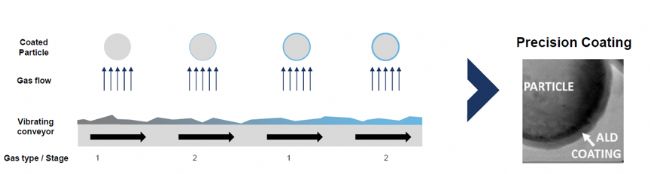

利用空间式连续式振动床实现石墨包覆

原子层沉积技术可通过交替式的通入气相前驱体,从而实现基底表面可控的涂层材料原位生长。而如何对大规模的粉末材料进行 ALD 包覆,则是行业内的难题。Forge Nano 通过多年的技术积累,利用空间式连续振东床实现石墨包覆,是目前全球唯一掌握解决方案的企业。

使用原子层沉积技术气相工艺(金属氧化物)代替碳沥青,达到 100% 的可重复性的同时降低 50%-70% 的加工成本。这一工艺规模可扩大至单系统 4,000 吨/年的石墨加工量。

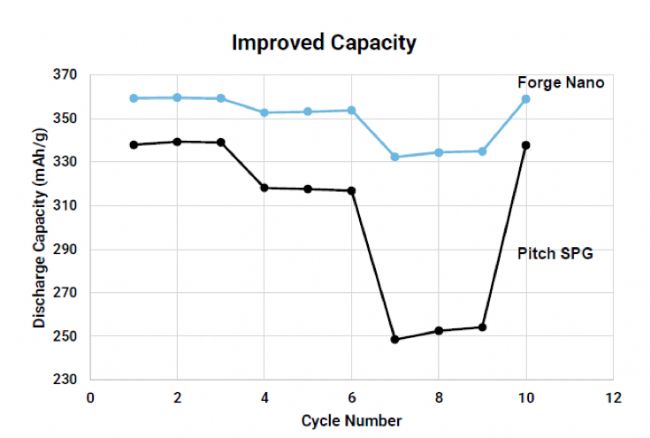

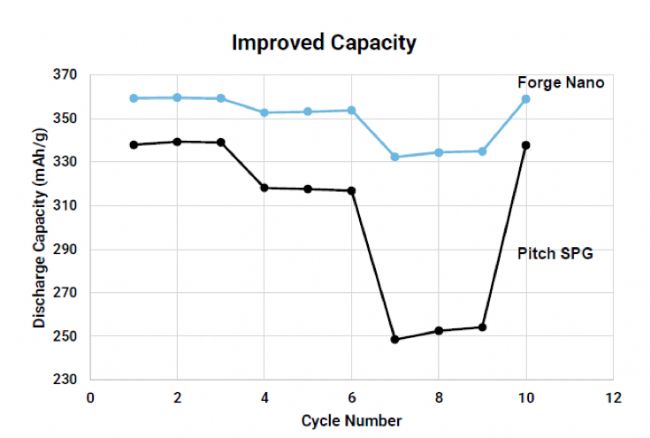

ALD 包覆对初始容量的提升优于沥青包覆

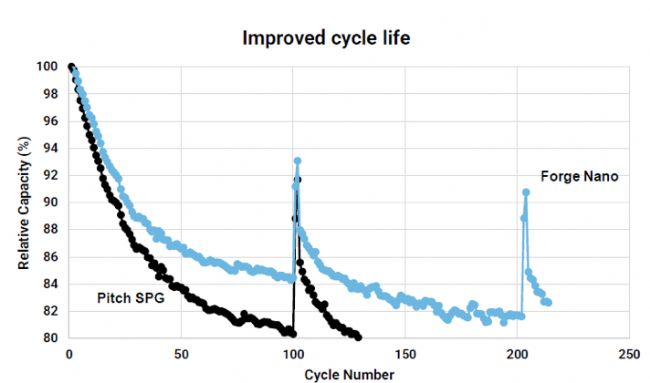

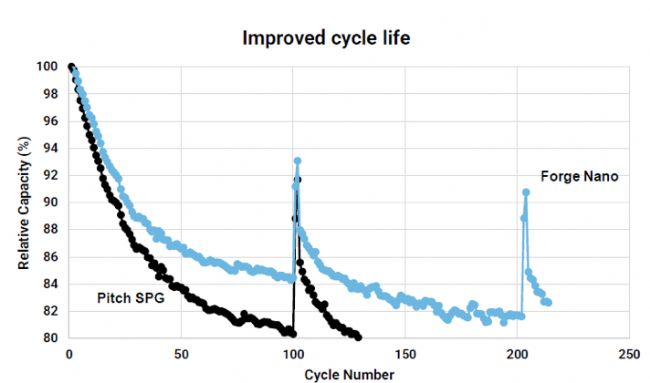

ALD 包覆提升循环使用寿命效果优于沥青包覆

随着人们对锂离子电池性能要求越来越高,对制备锂离子电池负极材料的要求也越来越严格。因此这就要求,一方面需要寻求安全性能和循环性能更加优异的替代物,另一方面需要对现有负极材料进行性能改进。

负极极片是由负极浆料混匀后经过涂布、干燥、辊压和裁切制成,浆料由负极材料、导电剂、增稠剂、粘结剂和去离子水混合,其中负极材料为活性物质。在电池放电时(使用电池的过程),负极材料会对外电路输出电子 e-,对内释放阳离子 Li+。

负极极片 SEM 图

人造石墨和天然石墨如何区分

常见的商业化负极材料有石墨类、硅基类、钛基类等。

石墨类仍然是当前主流的锂离子电池负极材料,分为人造石墨和天然石墨,人造石墨出货量占据主导地位,主要用于动力电池和储能电池;天然石墨多用于 3C 电池。

天然石墨 SEM 图 人造石墨 SEM 图

各型号的石墨负极材料形貌多变,无法准确根据形貌判断其种类,需要使用离子研磨仪制备出颗粒剖面,使用扫描电镜观察微观形貌来进行判断。

离子研磨仪 Phenom Pharos G2

天然石墨剖面 SEM 图 人造石墨剖面 SEM 图

天然石墨是层状结构,剖面可观察内部的层状结构和大量空隙,而人造石墨为焦类通过高温石墨化制成,其内部致密、无缝隙。

未来理想的负极材料 —— 硅基负极材料

目前高端天然石墨首次容量 ≥360mAh/g,接近理论极限 372mAh/g,但仍难以满足日益增长的高能量密度要求。而硅理论比容量高达 4200mAh/g,是未来理想的负极材料。

用硅做负极虽然比容量高,但却存在巨大的体积效应(完全嵌锂状态下,体积膨胀高达 300%),硅颗粒会在充放电循环后出现粉化和脱落现象,使得活性物质之间、活性物质与集流体之间失去电接触,最终导致电池容量急剧衰减。

为了减少硅的体积膨胀,通常采用多种方式,例如纳米硅、多孔硅、硅碳复合等。目前硅氧(SiOx)复合材料和硅碳(Si/C)复合材料是硅基负极的主要技术路线。

硅氧复合材料采用 SiOx 和石墨材料混合,相比于硅材料,SiOx 在嵌锂过程中的体积膨胀大大减小,石墨也进一步缓冲体积膨胀的影响。

SiOx 复合材料制备的负极极片剖面BSD 图(左)能谱面扫 O 元素分布图(中)和 Si 元素分布图(右)

硅碳复合材料采用纳米硅和石墨材料混合,纳米硅低于 150nm 的临界粒径时,可有效减少粉化,也缩短锂离子扩散距离。

硅碳(Si/C)复合材料 SEM 图

主流的商业化硅基材料首次容量 ≥600 mAh/g,新型硅碳材料比容量 1500~1800 mAh/g。虽然容量有极大的提升,但硅基材料的循环寿命仍远不及石墨材料,目前来看,两种材料仍然需要改进。

负极材料 ALD 包覆改性方案

石墨作为成熟的商业化负极材料,石墨层间距小于层状含锂化合物的晶面层间距,在充放电过程中,石墨层由于锂离子的嵌入和脱嵌,层间距改变,易造成石墨层剥落、粉化,还会发生有机溶剂共嵌入石墨层或有机溶剂分解,影响电池循环性能。

沥青包覆是石墨负极开发的第一个具有成本效益的涂层技术,因此它是当今大多数石墨生产商使用的技术。但考虑到下一代电池的开发,沥青包覆越来越无法满足负极材料的发展需求。

包括大众、LG Chem、Sumitomo、Mitsui、Nouveau Monde Graphite、Gratomic 和Mineral Resource Commodities 在内的众多企业都不想使用沥青涂层。他们需要在效果与成本上都比沥青有优势的现有可行技术,Forge Nano 以其专有的 ALD (原子层沉积技术)实现了这一目的。

利用空间式连续式振动床实现石墨包覆

原子层沉积技术可通过交替式的通入气相前驱体,从而实现基底表面可控的涂层材料原位生长。而如何对大规模的粉末材料进行 ALD 包覆,则是行业内的难题。Forge Nano 通过多年的技术积累,利用空间式连续振东床实现石墨包覆,是目前全球唯一掌握解决方案的企业。

使用原子层沉积技术气相工艺(金属氧化物)代替碳沥青,达到 100% 的可重复性的同时降低 50%-70% 的加工成本。这一工艺规模可扩大至单系统 4,000 吨/年的石墨加工量。

该方案通过 Forge Nano 与众多锂电企业的实验级、中试和生产系统的验证,并在容量超过 40Ah 的商业电池中进行电化学测试,均取得了优于沥青包覆的测试结果。

ALD 包覆对初始容量的提升优于沥青包覆

ALD 包覆提升循环使用寿命效果优于沥青包覆

随着人们对锂离子电池性能要求越来越高,对制备锂离子电池负极材料的要求也越来越严格。因此这就要求,一方面需要寻求安全性能和循环性能更加优异的替代物,另一方面需要对现有负极材料进行性能改进。